3543

3543工业数码电子雷管

本标准规定了工业数码电子雷管(简称电子雷管)的分类与命名、要求、试验方法、检验规则、标 识、包装、运输及贮存等内容。

本标准适用于工业数码电子雷管。

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。 凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB 190 危险货物包装标志

GB/T 2423.22-2002 电工电子产品环境试验 第2部分:试验方法 试验N:温度变化

GB/T 2828.1 计数抽样检验程序 第1部分:按接收质量限(AQL)检索的逐批检验抽样计划

GB/T 2829 周期检验计数抽样程序及表(适用于对过程稳定性的检验)

GB/T 6378.1 计量抽样检验程序 第1部分:按接收质量限(AQL)检索的对单一质量特性和单个 AQL的逐批检验的一次抽样方案

GB/T 9969 工业产品使用说明书 总则

GB/T 10111 随机数的产生及其在产品质量抽样检验中的应用程序

GB/T 13226 工业雷管铅板试验方法

GB/T 13227 工业雷管浸水试验方法

GB/T 14436 工业产品保证文件 总则

GB/T 14659 民用爆破器材术语

GB/T 18014-2008 电雷管引爆用聚氯乙烯绝缘电线 GB 18096 煤矿许用电雷管可燃气安全度试验方法

GB/T 27602 工业电雷管射频感度测定

GJB 5309.32-2004 火工品试验方法 第32部分:高频振动试验

GA 441 工业雷管编码通则

WJ 231 震动试验机

WJ/T 9010 工业雷管包装用瓦楞纸箱

WJ/T 9042 工业电雷管静电感度试验方法

WJ/T 9074 工业雷管撞击感度试验方法

GB/T 14659界定的以及下列术语和定义适用于本文件。

3.1

工业数码电子雷管 industrial digital electronic detonator

采用电子控制模块对起爆过程进行控制的电雷管。简称为电子雷管。

3.2

电子控制模块 electronic control module

置于电子雷管内部,内置雷管身份信息,具备雷管起爆延期时间控制和起爆控制功能,能对点火元 件的通断状态进行测试,并能和起爆控制器及其他外部控制设备进行通讯的专用电路模块。

3.3

现场设置型工业数码电子雷管 programmable industrial digital electronic detonator

可以在应用现场,在0ms到规格型号中标称的延期范围的区间内、以规格型号中标称的最小设定时 间间隔为单位,对延期时间等参数进行设置和重新修改的电子雷管。

3.4

预设置型工业数码电子雷管 pre-programed industrial digital electronic detonator 延期时间在雷管生产过程中由生产企业设定并不可再次被修改的电子雷管。

3.5

起爆控制器 initiating control device

用于与电子雷管进行通信并控制电子雷管起爆的设备。

3.6

延期时间 delay time

起爆控制器发送完起爆信号到电子雷管爆炸之间的时间间隔。

3.7

最小设定时间间隔 assignable minimum time

对电子雷管的延期时间进行设置时允许的最小时间间隔。

3.8

延期范围 delay time range

对电子雷管的延期时间进行设置时可以设定的时间范围。

3.9

电子引火元件 electronic igniter element 含有电子控制模块和点火元件的组件。

电子雷管的分类如下:

a) 按爆破网路的连接方式分为并联型电子雷管和串联型电子雷管;

b) 按应用环境分为煤矿许用型电子雷管和普通型电子雷管;

c) 按延期时间的设置方式分为现场设置型电子雷管和预设置型电子雷管。

4.2.1 命名原则

电子雷管的命名以反映产品的主要性能为主,其全称由名称和规格型号两部分组成。名称用汉字表 示,规格型号用代号表示。

4.2.2 命名方法

4.2.2.1 名称

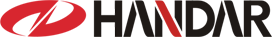

电子雷管名称一般由延期时间设置方式和“ 电子雷管 ”组成,见图1。

图1 电子雷管名称命名方法

4.2.2.2 规格型号

4.2.2.2.1 规格型号构成

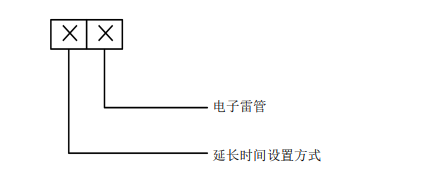

规格型号一般由电子雷管代号、管壳材料代号、延期时间设置方式代号及延期参数、类别代号、连接方式代号、起爆能力号数以及特征码组成,其中,特征码为可选。规格型号的命名方法见图2。图中 第一部分和第二部分之间、第四部分和第五部分之间,以及第六部分和第七部分之间分别用“— ”字线隔开。

图2 电子雷管规格型号命名方法

4.2.2.2.2 规格型号表示方法

规格型号表示方法如下:

a) 电子雷管代号为 ED(Electronic Detonator);

b) 管壳材料代号见表 1;

表 1 管壳材料代号

管壳材料 | 代号 |

钢(含覆铜钢、发蓝钢、不锈钢等) | G |

铝及铝合金 | L |

铜及铜合金 | T |

其他 | Q |

表 2 延期时间设置方式代号

延期时间设置方式 | 代号 |

现场设置型 | X |

预设置型 | Y |

d) 类别代号见表 3;

表 3 类别代号

类别 | 代号 |

普通型 | P |

煤矿许用型 | M |

e) 连接方式代号见表4;

表 4 连接方式代号

连接方式 | 代号 |

并联型 | B |

串联型 | C |

f) 起爆能力号数根据起爆能力的大小划分为 6 号和 8 号,也可由供需双方协商确定;

g) 特征码可包含字母或数字,长度应不大于6位,内容由生产企业自行确定。特征码应能表达出该产品使用起爆控制器的特征信息,且在使用说明书中详细解释。

4.2.3 命名示例

示例1:

全称为现场设置型电子雷管ED-TX1/16000P-C8,其中“现场设置型电子雷管 ”为名称,“ED-TX1/16000P-C8 ”为 规格型号,含义为“管壳材料为铜,延期时间设置方式为现场设置,延期参数中最小设定时间间隔为1ms,延期范围 为16 000 ms,类别为普通型,连接方式为串联,起爆能力号数为8号的电子雷管 ”。

示例2:

全称为现场设置型电子雷管ED-GX1/100M-B8-LUX,其中“现场设置型电子雷管 ”为名称,“ED-GX1/100M-B8-LUX ” 为规格型号,含义为“管壳材料为钢,延期时间设置方式为现场设置,延期参数中最小设定时间间隔为1ms,延期范 围为100ms,类别为煤矿许用型,连接方式为并联,起爆能力号数为8号,特征码为LUX的电子雷管 ”。

煤矿许用型电子雷管的管壳及加强帽不应使用铝及其合金材质。

外观应满足:

a) 表面不应有锈蚀、脏污,不应有明显可见的浮药、砂眼、开裂、残缺等;

b) 脚线绝缘层不应有破损,脚线芯线不应有锈蚀,标识不应有缺失或错误等缺陷;

c) 管壳表面的电子雷管编码应明显易辨认。

5.3.1 脚线长度

脚线长度一般为(2±0.1)m,也可按要求定制。

5.3.2 脚线绝缘性能

电子雷管的脚线应经受交流1000 V、1 min的浸水电压试验而不被击穿。

5.3.3 脚线耐磨性能

电子雷管所用脚线绝缘层应在试验载荷为4.0N的条件下,被磨穿的时间的平均值≥6.0s,最小值≥5.1s。

5.3.4 脚线低温抗裂性能

将打扭结后的脚线置于-40 ℃的环境中,一端固定,另一端连接可释放重量为500 g的砝码,保持1h 后,释放砝码,脚线绝缘层部分不应破裂。

5.3.5 脚线抗拉性能

在常温条件下,对脚线施加19.6 N的静拉力,持续1min,脚线的芯线和绝缘层均应无断裂、破损 现象。

5.4.1 可检测性

电子雷管在收到来自起爆控制器或检测设备的检测指令后,应能对电子控制模块和点火元件的电路 状态进行检测。

5.4.2 抗震性能

将电子雷管置于凸轮转速为(60±1)r/min、落高为(150±2)mm的震动试验机中,连续震动10min, 震动过程中电子雷管不应发生爆炸、结构松散或损坏等现象;震动完毕后,电子雷管应能正常起爆。

5.4.3 抗振性能

按照GJB 5309.32-2004中表2规定的试验条件进行振动,振动过程中电子雷管不应发生爆炸、结构 松散或损坏等现象;振动完毕后,电子雷管应能正常起爆。

5.4.4 抗弯性能

对电子雷管的主装药及电子控制模块部位分别施加(50±0.1)N的径向载荷,电子雷管不应发生爆 炸,管壳不应呈现明显的裂纹或折痕。

5.4.5 抗撞击性能

在落锤质量(2.0±0.002)kg、落高(0.8±0.01)m的条件下,分别撞击电子雷管中的电引火头及 起爆药装药部位, 电子雷管不应发生爆炸。

5.4.6 抗跌落性能

5.4.6.1 自由跌落

电子雷管从距离水平混凝土地面垂直高度为(5±0.05)m的高处自由跌落,不应发生爆炸或结构损 坏, 电子雷管应能正常起爆。

5.4.6.2 导向跌落

电子雷管底部朝下从垂直竖立的(5±0.05)m长钢管内跌落至钢板上,不应发生爆炸或结构损坏, 电子雷管应能正常起爆。

5.4.7 抗水性能

常温下,将电子雷管浸入压力为(0.05±0.002)MPa的水中,保持4 h;取出后, 电子雷管应能正 常起爆。

5.4.8 抗拉性能

将电子雷管在19.6N的静拉力作用下持续1min,电子雷管密封塞和脚线不应发生目视可见的损坏 和移动, 电子雷管应能正常起爆。

5.4.9 耐温性能

耐温性能应符合下列要求:

a) 在85 ℃的环境中保持4 h不应发生爆炸,取出后应能正常起爆;

b) 在-40 ℃的环境中保持4 h后应能正常起爆。

5.4.10 耐温度冲击性能

电子雷管经-40 ℃保持3h、80 ℃保持3h,温度转换时间20 s~30 s,循环3次,电子雷管不应发生 爆炸;取出后,常温保持1h,电子雷管应能正常起爆。

5.4.11 抗直流性能

向电子雷管施加48 V 直流电压,保持 10 s,电子雷管不应发生爆炸。

5.4.12 抗交流性能

向电子雷管施加220 V/50 Hz交流电压,保持10 s,电子雷管不应发生爆炸。

5.4.13 静电感度

电子雷管的静电感度应符合以下要求:

a) 在电容为 500 pF、串联电阻为 5000 Ω及充电电压为 25 kV 的条件下,对电子雷管的脚线-脚 线、脚线-管壳放电, 电子雷管不应发生爆炸;

b) 在电容为 2000 pF、串联电阻为 0 Ω及充电电压为 8 kV 的条件下,对电子雷管的脚线-脚线、 脚线-管壳放电, 电子雷管不应发生爆炸。

5.4.14 射频感度

按照GB/T 27602的方法进行检测。用功率为10 W的射频源向电子雷管注入射频能量,在脚线-脚线 及脚线-管壳两种模式下, 电子雷管均不应发生爆炸。

5.4.15 延期时间

电子雷管在-20 ℃ 、70 ℃以及常温试验条件下,均应满足以下要求:

a) 延期时间不大于 150 ms 时,误差不大于±1.5 ms;

b) 延期时间大于 150 ms 时,相对误差不大于±1 %。

5.4.16 起爆能力

6号电子雷管应能炸穿4 mm厚铅板,8号电子雷管应能炸穿5 mm厚铅板,穿孔直径应大于电子雷管外 径。其他规格电子雷管的起爆能力由供需双方协商确定。

5.4.17 可燃气安全度

煤矿许用型电子雷管在浓度为9 %的可燃气中起爆时,不应引爆可燃气。

目视检查。

6.2.1 脚线长度

用分度值不低于5 mm的量具测量。

6.2.2 脚线绝缘性能

应按照GB/T 18014-2008中6.2.2.1的规定试验,其中,相关条件如下:

a) 试样:截取长度为 5 m 的一根成品脚线,按直径为 15 cm 盘成圈,圈间应紧密接触;

b) 测试介质:普通自来水;

c) 浸水温度:室温;

d) 浸入时间:1 h。

6.2.3 脚线耐磨性能

按照附录A的规定进行。

6.2.4 脚线低温抗裂性能

按照附录B的规定进行。

6.2.5 脚线抗拉性能

6.2.5.1 仪器

固定装置:应能保证试验过程中脚线被固定的一端不发生脱落现象。

6.2.5.2 试验程序

将试样的一端固定在固定装置上,在另一端悬挂规定重量的载荷,持续1min,取下, 目视检查并 记录试验结果。

6.3.1 可检测性

按照附录C的规定进行。

6.3.2 抗震性能

6.3.2.1 仪器

震动试验机:应符合WJ 231的要求,凸轮转速为(60±1)r/min,落高为(150±2)mm。

6.3.2.2 试验程序

将试样平放装入震动试验机的木箱中央,将空隙塞紧,压紧箱盖,连续震动10min,观察试验结果。 将未发生爆炸的试样取出,引爆试样,记录试验结果。

6.3.3 抗振性能

按照GJB 5309.32-2004中表2的规定进行。

6.3.4 抗弯性能

按照附录D的规定进行。

6.3.5 抗撞击性能

按照WJ/T 9074的规定进行。

6.3.6 抗跌落性能

按照附录E的规定进行。

6.3.7 抗水性能

按照GB/T 13227的规定进行。

6.3.8 抗拉性能

6.3.8.1 仪器

固定装置:应能保证试验过程中电子雷管不发生脱落现象。

6.3.8.2 试验程序

将试样管壳的末端固定在固定装置上,在脚线端悬挂规定重量的载荷,持续1min,取下, 目视检 查并记录试验结果。

6.3.9 耐温性能

6.3.9.1 仪器

试验仪器及要求如下:

a) 高温箱:温度控制精度为±2 ℃ ; b) 低温箱:温度控制精度为±2 ℃ ;

c) 防爆装置:应保证试样间不发生殉爆,且不影响试验条件的实施。

6.3.9.2 试验程序

试验程序如下:

a) 将试样在室温下放置 2 h;

b) 将试样平分,装入防爆装置内,然后置于高温箱或低温箱中,按要求设定试验温度;

c) 达到规定温度时开始计时,并将温度保持到规定的时间,观察试验现象;

d) 到达规定时间后将试样取出,在 0.5 h 之内引爆,记录试验结果。

6.3.10 耐温度冲击性能

按照GB/T 2423.22-2002试验Na条款的规定进行。

6.3.11 抗直流性能

6.3.11.1 仪器

试验用仪器如下:

a) 直流电压源:最大输出电压≥48 V,应保证试验电压的测量值保持在规定电压值的±3 %以内;

b) 防爆装置:应保证试样间不发生殉爆,且不影响试验条件的实施。

6.3.11.2 试验程序

将试样置于防爆装置中,对试样脚线-脚线通以规定数值的直流电压,持续10s,观察和记录试验 结果。

6.3.12 抗交流性能

6.3.12.1 仪器

试验用仪器如下:

a) 交流电压源:最大输出电压≥220V,应保证试验电压的测量值保持在规定电压值的±3%以内;

b) 功率电阻:100 Ω , 2 W;

c) 防爆装置:应保证试样间不发生殉爆,且不影响试验条件的实施。

6.3.12.2 试验程序

功率电阻与脚线串联后,将试样置于防爆装置中,对试样脚线-脚线通以220V/50Hz交流电压,持续10 s,观察和记录结果。

6.3.13 静电感度

按照WJ/T 9042的规定进行。

6.3.14 射频感度

按照GB/T 27602的规定进行。

6.3.15 延期时间

按照附录 F 的规定进行。

6.3.16 起爆能力

按照GB/T 13226的规定进行。

6.3.17 可燃气安全度

按照GB 18096的规定进行。

电子雷管的检验分为型式检验和出厂检验。

电子雷管的型式检验项目和出厂检验项目见表5。

表 5 电子雷管检验项目表

序号 | 检验项目 | 型式检验 | 出厂检验 | 要求的章条号 | 试验方法的 章条号 | |

逐批检验 | 周期检验 | |||||

1 | 外观 | √ | √ | - | 5.2 | 6.1 |

2 | 脚线长度 | √ | - | √ | 5.3.1 | 6.2.1 |

3 | 脚线绝缘性能 | √ | - | - | 5.3.2 | 6.2.2 |

4 | 脚线耐磨性能 | √ | - | - | 5.3.3 | 6.2.3 |

5 | 脚线低温抗裂性能 | √ | - | - | 5.3.4 | 6.2.4 |

6 | 脚线抗拉性能 | √ | - | - | 5.3.5 | 6.2.5 |

7 | 可检测性 | √ | - | - | 5.4.1 | 6.3.1 |

8 | 抗震性能 | √ | √ | - | 5.4.2 | 6.3.2 |

9 | 抗振性能 | √ | - | - | 5.4.3 | 6.3.3 |

10 | 抗弯性能 | √ | - | - | 5.4.4 | 6.3.4 |

11 | 抗撞击性能 | √ | - | - | 5.4.5 | 6.3.5 |

12 | 抗跌落性能 | √ | - | - | 5.4.6 | 6.3.6 |

13 | 抗水性能 | √ | - | √ | 5.4.7 | 6.3.7 |

表 5 (续)

序号 | 检验项目 | 型式检验 | 出厂检验 | 要求的章条号 | 试验方法的 章条号 | |

逐批检验 | 周期检验 | |||||

14 | 抗拉性能 | √ | - | √ | 5.4.8 | 6.3.8 |

15 | 耐温性能 | √ | - | - | 5.4.9 | 6.3.9 |

16 | 耐温度冲击性能 | √ | - | - | 5.4.10 | 6.3.10 |

17 | 抗直流性能 | √ | - | - | 5.4.11 | 6.3.11 |

18 | 抗交流性能 | √ | - | - | 5.4.12 | 6.3.12 |

19 | 静电感度 | √ | - | - | 5.4.13 | 6.3.13 |

20 | 射频感度 | √ | - | - | 5.4.14 | 6.3.14 |

21 | 延期时间 | √ | - | √ | 5.4.15 | 6.3.15 |

22 | 起爆能力 | √ | √ | - | 5.4.16 | 6.3.16 |

23 | 可燃气安全度 | √ | - | √ | 5.4.17 | 6.3.17 |

注:“ √ ”表示必检项目,“- ”表示不检项目。 | ||||||

7.3.1 抽样

7.3.1.1 组批规则

以基本相同的材料、结构、工艺、设备等条件下制造的产品组成一个提交检验批,批量应不超过15 万发。

7.3.1.2 抽样方案

7.3.1.2.1 逐批计数检验

逐批计数检验项目的不合格分类和抽样方案见表6,其中,外观和起爆能力执行GB/T 2828.1。抽样 方案示例参见附录G。

表 6 逐批计数检验项目的不合格分类和抽样方案

检验项目 | 不合格分类 | 抽样方案 | 抽样方案类型 | ||

AQL | 检验水平 | ||||

外观 | B类不合格:电子雷管表面有锈蚀、脏污,有浮药、砂眼、开裂、 残缺;或脚线绝缘层破损、芯线锈蚀、标识缺失或错误;或电子 雷管编码不符合要求 |

0.4 |

Ⅱ |

二次抽样 | |

抗震性能 | A类不合格:震动爆炸 | 20/0,1 | 一次抽样 | ||

B类不合格:结构松散,损坏;或按要求试验后不能正常起爆 | 20,20/0,2 ;1,2 | 二次抽样 | |||

起爆能力 | B类不合格:爆炸不完全,铅板穿孔直径小于或等于电子雷管外径 | 1.0 | S-4 | 二次抽样 | |

7.3.1.2.2 周期检验

周期检验项目的不合格分类和抽样方案见表7,其中,抗水性能和抗拉性能执行GB/T 2829。抽样 方案示例参见附录G。

表 7 周期检验项目不合格分类和抽样方案

检验项目 |

不合格分类 | 抽样方案 | 检验周期 d | 抽样方案 类型 | |

RQL | 检验 水平 | ||||

脚线长度 | C类不合格:长度不符合规定 | 80,80/0,3;3,4 | 30 | 二次抽样 | |

抗水性能 | B类不合格:按要求试验后不能正常起爆 | 10 | Ⅱ | 30 | 二次抽样 |

抗拉性能 | B类不合格:密封塞或脚线发生目视可见的损坏 或移动;或按要求试验后不能正常起爆 | 10 | Ⅱ | 30 | 二次抽样 |

延期时间 | B类不合格:延期时间≤150ms时,误差>±1.5 ms; 延期时间>150 ms时,相对误差>±1 % | 20/0,1 | 30 | 一次抽样 | |

可燃气安全度 | A类不合格:引爆可燃气体 | 25,25/1,3;2,3 | 30 | 二次抽样 | |

注:延期时间的抽样方案针对电子雷管在一个规定温度下、一个规定时间点设定。 | |||||

7.3.1.2.3 孤立批检验

提交检验批作为孤立批检验时,按型式检验的抽样方案执行。

7.3.1.3 抽样方法

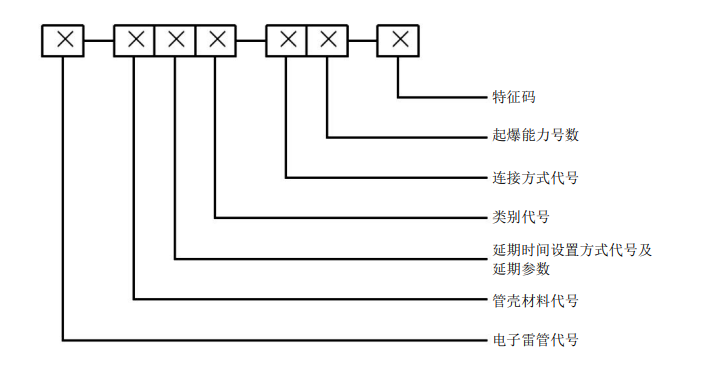

检验外观、脚线长度所需样本从提交检验批中随机抽取;抗震性能检验所需样本从外观、脚线长度 检验合格的样本中随机抽取;其他出厂检验项目从抗震性能检验合格的样本中随机抽取;样本大小不足 时,可以从本批中另取样本补足检验所需样本,这些另取的样本不必再重复前面已经合格项目的检验。 随机抽取方法按GB/T 10111的规定执行。

7.3.2 检验程序

电子雷管出厂检验的检验程序如图3所示。

图3 电子雷管出厂检验程序图

7.3.3 判定规则

所检测项目均合格时,则该批产品合格,否则判定该批产品不合格。

7.4.1 型式检验的时机

型式检验在下列情况下进行:

a) 生产定型或投产验收时;

b) 停产半年以上恢复生产时;

c) 原材料、产品结构、生产工艺发生重大变化可能影响产品性能时;

d) 国家质量监督机构提出型式检验要求时。

7.4.2 抽样

7.4.2.1 组批规则

以基本相同的材料、结构、工艺、设备等条件下制造的产品组成一个提交检验批,批量应不超过15万发。

7.4.2.2 抽样方案

型式检验的抽样方案按表8执行。

表 8 型式检验抽样方案

序号 | 检验项目 | 不合格分类 | 抽样方案 | 抽样方案类型 |

1 |

外观 | B 类不合格:电子雷管表面有锈蚀、脏污,有浮 药、砂眼、开裂、残缺;或脚线绝缘层破损、芯 线锈蚀、标识缺失或错误;或电子雷管编码不符 合要求 |

80,80/0,2 ;1,2 |

二次抽样 |

2 | 脚线长度 | C 类不合格:长度不符合规定 | 80,80/0,3;3,4 | 二次抽样 |

3 | 脚线绝缘性能 | B 类不合格:试验后脚线绝缘层被击穿 | 25/0,1 | 一次抽样 |

4 | 脚线耐磨性能 | B 类不合格:脚线绝缘层被磨穿的时间不符合规定 的要求 | 10/0,1 | 一次抽样 |

5 | 脚线低温抗裂性能 | B 类不合格:脚线绝缘层破裂 | 20/0,1 | 一次抽样 |

6 | 脚线抗拉性能 | B 类不合格:脚线的芯线或绝缘层断裂或破损 | 20,20/0,2 ;1,2 | 二次抽样 |

7 |

可检测性 | A 类不合格:电子雷管不具备状态完好性可检测 性能,或收到检测指令后未能对电引火头桥丝通 断状态和储能元件状态进行检测,或不能反馈测 试结果 |

10/0,1 |

一次抽样 |

8 |

抗震性能 | A 类不合格:震动爆炸 | 20/0,1 | 一次抽样 |

B 类不合格:结构松散、损坏;或按要求试验后 不能正常起爆 | 20,20/0,2 ;1,2 | 二次抽样 | ||

9 |

抗振性能 | A 类不合格:振动爆炸 | 20/0,1 | 一次抽样 |

B 类不合格:结构松散、损坏;或按要求试验后 不能正常起爆 | 20,20/0,2 ;1,2 | 二次抽样 | ||

10 | 抗弯性能 | A 类不合格:电子雷管爆炸 | 13/0,1 | 一次抽样 |

B 类不合格:管壳呈现明显裂纹或折痕 | 13,13/0,2 ;1,2 | 二次抽样 | ||

11 | 抗撞击性能 | A 类不合格:电子雷管爆炸 | 25/0,1 | 一次抽样 |

12 |

抗跌落性能 | A 类不合格:电子雷管爆炸 | 50/0,1 | 一次抽样 |

B 类不合格:结构损坏;或按要求试验后不能正 常起爆 | 50,50/0,2 ;1,2 | 二次抽样 |

表 8 (续)

序号 | 检验项目 | 不合格分类 | 抽样方案 | 抽样方案类型 |

13 | 抗水性能 | B 类不合格:按要求试验后不能正常起爆 | 20,20/0,2 ;1,2 | 二次抽样 |

14 | 抗拉性能 | B 类不合格:密封塞或脚线发生目视可见的损坏 或移动;或按要求试验后不能正常起爆 | 20,20/0,2 ;1,2 | 二次抽样 |

15 | 耐温性能 | A 类不合格:电子雷管爆炸 | 20/0,1 | 一次抽样 |

B 类不合格:按要求试验后电子雷管不能正常起爆 | 20,20/0,2 ;1,2 | 二次抽样 | ||

16 | 耐温度冲击 性能 | A 类不合格:电子雷管爆炸 | 20/0,1 | 一次抽样 |

B 类不合格:按要求试验后电子雷管不能正常起爆 | 20,20/0,2 ;1,2 | 二次抽样 | ||

17 | 抗直流性能 | A 类不合格:电子雷管爆炸 | 25/0,1 | 一次抽样 |

18 | 抗交流性能 | A 类不合格:电子雷管爆炸 | 25/0,1 | 一次抽样 |

19 | 静电感度 | A 类不合格:电子雷管爆炸 | 25/0,1 | 一次抽样 |

20 | 射频感度 | A 类不合格:电子雷管爆炸 | 10/0,1 | 一次抽样 |

21 | 延期时间 | B 类不合格:延期时间≤150 ms 时,误差>±1ms; 延期时间>150ms 时,相对误差>±1 % | 20/0,1 | 一次抽样 |

22 | 起爆能力 | B 类不合格:爆炸不完全,铅板穿孔直径小于或 等于电子雷管外径 | 25,25/0,2 ;1,2 | 二次抽样 |

23 | 可燃气安全度 | A 类不合格:引爆可燃气体 | 25,25/1,3;2,3 | 二次抽样 |

注:延期时间的抽样方案针对电子雷管在一个规定温度下、一个规定时间点设定。 | ||||

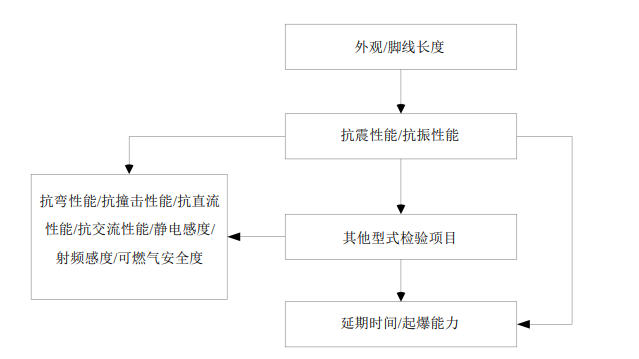

7.4.2.3 抽样方法

检验外观、脚线长度所需样本从提交检验批中随机抽取;抗振性能和抗震性能检验所需样本从外观、 脚线长度检验合格的样本中随机抽取;其他检验项目从抗震性能和抗振性能检验合格的样本中随机抽 取;样本大小不足时,可以从本批中另取样本补足检验所需样本,这些另取的样本不必再重复前面已经 合格项目的检验。随机抽取方法按GB/T 10111的规定执行。

7.4.3 检验程序

电子雷管型式检验的检验程序如图4所示。

图 4 电子雷管型式检验程序图

7.4.4 判定规则

所检测项目均合格时,则该批产品合格,否则判定该批产品不合格。

电子雷管的外包装箱上应至少包含下列内容的标志:

a) 产品名称及规格型号;

b) 脚线长度;

c) 批号、箱号;

d) 产品数量;

e) 包装件毛质量和体积;

f) 生产企业名称和地址;

g) 爆炸品标志,应符合 GB 190 的规定;

h) 矿用产品安全标志与编号(仅适用于煤矿许用型电子雷管);

i) “轻拿轻放 ”、“ 防火 ”、“防潮 ”的标志;

j) 产品标准编号;

k) 生产日期和保质期;

l) 符合 GA 441 规定的编码信息条形码;

m) 生产许可证编号。

9.1.1 内包装

将一定数量的电子雷管装成盒(袋),电子雷管在盒(袋)内不应松动,包装盒(袋)应具备防静 电功能。

9.1.2 外包装

将装盒(袋)后的电子雷管装入木箱、胶合板箱、木框纤维板箱或纸箱内。木箱、胶合板箱、木框 纤维板箱或纸箱应符合下列要求:

a) 木箱用厚度不小于 14 mm 的木板制成;

b) 胶合板箱用厚度不小于 9 mm 的胶合板制成;

c) 木框纤维板箱的木框厚度不小于 14 mm,宽度不小于 50 mm,纤维板的厚度不小于 3 mm;

d) 木板、胶合板、纤维板不应有腐朽、潮湿、开裂等现象,箱内外不应突出铁钉;包装纸箱质量 应不低于 WJ/T 9010 的要求;

e) 包装盒(袋)在箱内不应松动。

9.1.3 随带文件

9.1.3.1 每个包装箱内应附有产品合格证、产品使用说明书和电子雷管编码信息使用说明书。

9.1.3.2 产品合格证应按GB/T 14436的规定编写,产品使用说明书应按GB/T 9969的规定编写, 电子雷管编码信息使用说明书应按GA 441的规定编写。

9.2.1 包装检验的抽样方案执行 GB/T 2828.1,不合格分类、AQL 值、检验水平及抽样方案类型见表 9。

抽样方案示例参见附录 G。

9.2.2 包装检验所需的样本从提交检验批中随机抽取,允许在包装过程中取样。随机抽样方法按

GB/T 10111 的规定执行。

表 9 包装检验抽样方案

检验项目 | 不合格分类 | AQL 值 | 检验水平 | 抽样方案 |

外包装标志 | B 类不合格:外包装标志内容不全、标志 错误、产品数量有误、无随带文件 |

2.5 |

Ⅰ |

一次抽样 |

产品数量 | ||||

随带文件 | C 类不合格:外包装标志不清、随带文件 不齐全、包装箱破损、腐朽、潮湿、开裂、 箱内外铁钉突出 |

4.0 |

Ⅰ |

一次抽样 |

包装质量 |

电子雷管的运输应符合国家有关危险货物运输的规定。

电子雷管在原包装条件下,贮存在通风良好、干燥、防火、防盗的库房内,保质期为两年。

(规范性附录)

A.1 试验原理

给被测脚线施加一定的作用载荷,并使其在磨损面上以一定的速度运动,模拟被测脚线受到磨损作 用力,以测定脚线绝缘层被磨穿时所经历的时间。

A.2 仪器和设备

A.2.1 磨损测试仪

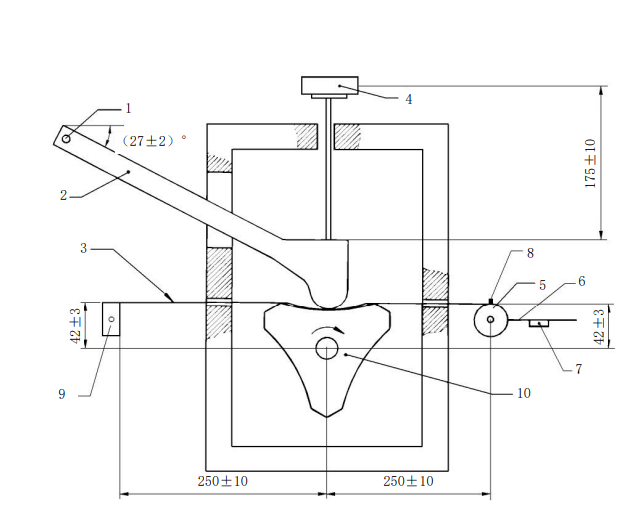

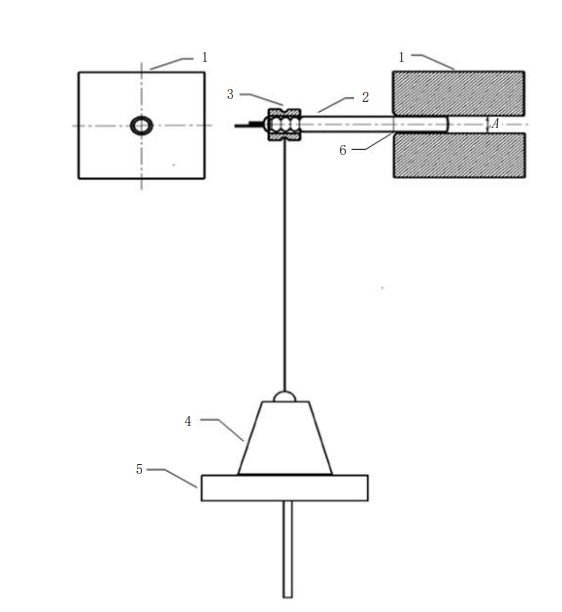

试验仪器如图A.1所示,其主要组成部分包括:

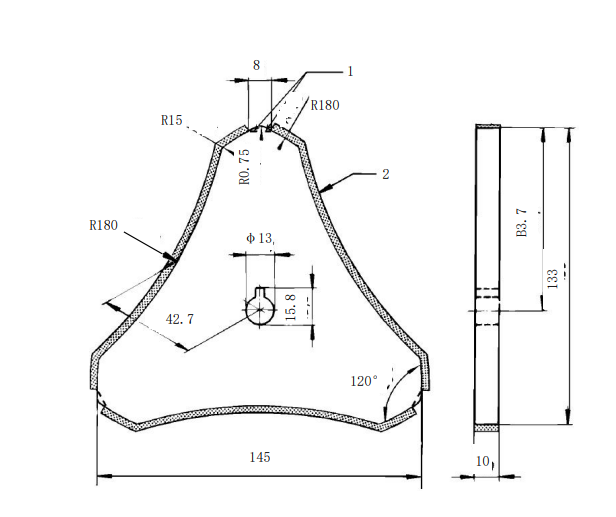

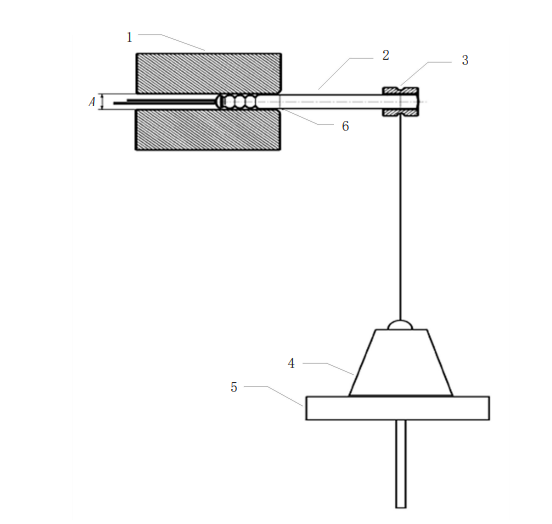

a) 转子:由钢或黄铜制成,其结构见图 A.2。转子周长(453±2)mm,转子上用粘胶或双面胶带固 定有三根砂带。转子以(9.96±0.18)rpm 的速度旋转,平均转速达到(0.075±0.001)m/s;

b) 三根砂带:每根尺寸为 10mm×145mm,采用符合 JB/T 7498 规定的砂纸制成,其中,磨料为碳 化物,粒度为 P80;

c) 砝码:质量为(0.83±0.05)kg,用于对枢杆下的被测试样施加负载;

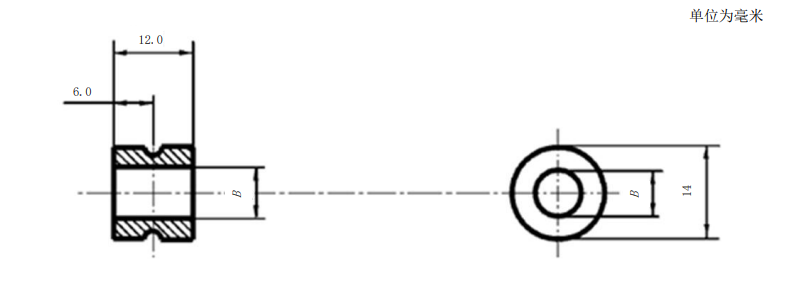

d) 枢杆: 由钢或黄铜制成,其结构见图 A.3。在起动位置,枢杆应对试样施加(8.35±0.05)N 的负载;

e) 滑轮:直径(70±1)mm,可用于对每个被测试样通过枢杆和砝码施加(8.1±0.5)N 拉伸载 荷;

f) 电动机:无论向转子施加多大的负载,电动机都应能使转子保持恒定的转速。电动机可采用输 出功率不小于 500 W 的直流电动机,电动机转速可以单独进行调节,并应在电动机启动后 0.6 s 达到规定的转速。

A.2.2 带继电器输出的数字计时器

该装置应具备以下功能:

a) 精度为 0.1 s;

b) 当枢杆被试样抬起时,计时器被触发;

c) 当达到测试时间时,可以自动使转子停止转动;

d) 当脚线与转子发生电接触时,可以自动使转子停止转动。

![]()

![]()

![]()

说明:

1 ——枢轴;

2 ——枢杆;

3 ——脚线;

4 ——砝码;

5 ——滑轮;

6 ——杆;

7 ——砝码;

8 ——固定被测试样的螺旋夹;

9 ——固定被测试样的夹紧装置;

10——转子。

注:置于滑轮直径(70±1)mm右侧杆上的砝码也可采用悬挂方式挂在杆上。

图 A.1 转子处在初始位置的磨损测试仪

![]()

![]()

![]()

![]()

说明:

1——砂带末端的切口;

2——砂带。

图 A.2 转子

![]()

![]()

![]()

![]()

![]()

图 A.3 枢杆

A.3 试验准备

A.3.1 选择规定数量的长度至少为0.7 m的脚线。

A.3.2 将每段试样置于图A.1所示固定位置上,在固定位置处用夹紧装置适当夹紧。如果电子雷管脚线 为双股线,则不应将它们分开,而应将脚线平行水平地放置在测试起始位置。

A.4 试验程序

试验程序如下:

a) 将转子位置调节到图 A.1 所示的起始位置;

b) 升起枢杆使之距离转子中心的高度为(72±2)mm,用止动销或类似装置将其固定;

c) 将拉伸载荷调至 8.1 N;

d) 对电子雷管的脚线施加(4.00±0.02)N 的负载;

e) 启动电动机;

f) 当枢杆被试样抬起时,计时装置将会被自动触发;

g) 移除止动销;

h) 脚线绝缘层被磨穿时(通过检测脚线芯线是否与转子发生电接触),转子应能自动停止转动;

i) 记录下从试验开始到脚线绝缘层被磨穿所用的时间。

A.5 试验报告

试验报告应包含但不仅限于以下所列信息:

a) 试验条件:温度、湿度;

b) 试验结果:从试验开始到脚线绝缘层被磨穿所用的时间。

(规范性附录)

B.1 试验原理

将被测脚线打结后,置于规定温度下一定时间,向被测脚线施加一定的作用载荷,模拟被测脚线在 低温环境下脚线的打结处或弯曲处受到外界拉力作用的情形。

B.2 温控室、仪器和设备

B.2.1 温控室

能将室内温度保持在规定温度,偏差为±2 ℃ , 并应能使脚线在其内部充分伸展。

B.2.2 钢架

用于固定脚线。

B.2.3 砝码

质量为(500±10)g。

B.2.4 释放装置

用于控制砝码下落(例如,采用电磁控制的方法)。

B.3 试验准备

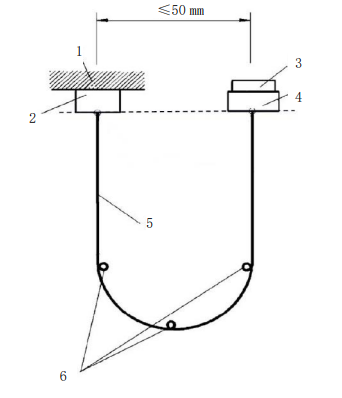

取一段足够长度的脚线,在距离其两端至少100 mm处标记出一段长(300±10)mm的脚线。在该试 样上打三个扭结,每个扭结的内径为脚线绝缘层外径的1倍~2倍。其中,中间的扭结位于两个标记的中 间位置,距离标记点(150±10)mm,另外两个扭结在距离中间的扭结50mm~60mm处,如图B.1和图B.2 所示。如果电子雷管的脚线是双股型线,则两股线应一同进行测试。

B.4 试验程序

试验程序如下:

a) 将脚线有记号的一端固定在钢架上,另一端固定在砝码上,从而构成一个 300mm 的环状曲线, 如图 B.1 所示;

b) 试验前,将脚线置于温控室内,保持温度在不高于制造商规定的最低温度下存放至少 1 h,在 试验过程中保持这一温度,偏差±2 ℃ ;

c) 释放砝码使其自由下落;

d) 目视观察,测定脚线绝缘层是否出现裂化。

B.5 试验报告

试验报告应包含但不仅限于以下所列信息:

a) 试验条件:温度、湿度;

b) 试验结果:脚线绝缘层出现裂化的脚线数量。

说明:

1——钢架;

2——钢架连接件;

3——释放装置;

4——砝码;

5——脚线;

6——扭结。

图 B.1 试验装置原理图

说明:

1——脚线;

2——扭结的内径。

附 录 C

(规范性附录)

C.1 试验原理

通过移除被测试样的点火元件或电子控制模块建立故障条件,对被测试样的点火元件点火桥丝的通 断和电子控制模块的异常状态进行检测。

C.2 试验仪器

起爆控制器。

C.3 试样

10发合格电子引火元件。

C.4 试验程序

试验程序如下:

a) 对每个试样逐一编号;

b) 将试样按顺序逐一连接至起爆控制器;

c) 用起爆控制器对试样网路进行检测,并确保网路连接正常;

d) 随机抽取一发试样,记录该试样的编号,移除该发试样的点火元件;

e) 用起爆控制器对试样网路进行检测,观察并记录起爆控制器显示的结果; f) 随机抽取一发试样,记录该试样的编号,移除该发试样的电子控制模块; g) 用起爆控制器对试样网路进行检测,观察并记录起爆控制器显示的结果。

C.5 结果分析

结果分析如下:

a) C.4 e)中起爆控制器是否提示 C.4 d)中相应编号的电子雷管检测异常;

b) C.4 g)中起爆控制器是否提示 C.4 d)、C.4 f)中相应编号的电子雷管检测异常;

c) 若 C.4 e)和 C.4g)中起爆控制器均提示相应编号的电子雷管检测异常,则表明该产品具有检 测功能。

(规范性附录)

D.1 试验原理

为被测电子雷管的主装药和电子控制模块部位分别施加一定的径向载荷,模拟将电子雷管装入炮孔 的过程中电子雷管受到的弯曲载荷。

D.2 仪器和设备

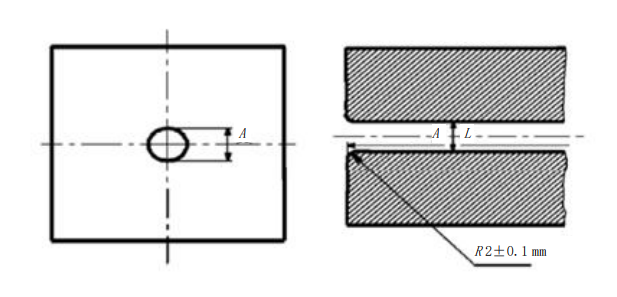

D.2.1 钢块

如图D.1所示。钢块上带有一个长度至少为30 mm的孔。孔的直径应不超过电子雷管直径0.1 mm,孔 边缘倒圆的半径应为(2±0.1)mm。

说明:

A ——孔径;

L ——孔的长度。

图 D.1 钢块

D.2.2 重物

如图D.2所示,应配有足够强度的金属线,通过该重物能施加(50±0.1)N的作用力。

D.2.3 可移动支撑台

如图D.2、D.3所示,该支撑台用于支撑图中所示重物。

D.2.4 钢环

如图D.4所示,该钢环应能紧紧套在电子雷管的末端,用以连接电子雷管与重物。

说明:

1——钢块;

2——电子雷管试样;

3——钢环;

4——重物;

5——支撑台;

6——主装药末端的大致位置;

A——孔径。

图 D.2 试验示意图(支撑点位于电子雷管底部)

说明:

1 ——钢块;

2 ——电子雷管试样;

3 ——钢环;

4 ——重物;

5 ——支撑台;

6 ——电子控制模块末端的大致位置; A ——孔径。

图 D.3 试验示意图(支撑点位于电子雷管顶部)

![]()

![]()

![]()

说明:

B ——钢环的内径。

图 D.4 钢环

D.3 试样准备

26发合格电子雷管,其中13发依据D.4.1进行试验,剩余13发依据D.4.2进行试验。

D.4 试验程序

D.4.1 支撑点位于电子雷管的底部

按照图D.5所示的方法在电子雷管管壳上标记出电子雷管底部的薄弱部位。将电子雷管底部插入钢 块直到标记处。将重物放在支撑台上,使得电子雷管无负载。如图D.2所示,将金属线系在钢环上,将 钢环套在电子雷管伸出部分的末端。缓慢降低支撑台,使得重物负载缓慢地对电子雷管施加向下的力。 继续降低支撑台,直到重物载荷完全作用在电子雷管上。保持这一负荷至少5 s。记录电子雷管是否发 火、管壳是否破裂等现象。

D.4.2 支撑点位于电子雷管的顶部

按照图D.5所示的方法在电子雷管管壳上标记出电子雷管顶部的薄弱部位。将电子雷管顶部插入钢 块直到标记处。将重物放在支撑台上,使得电子雷管无负载。如图D.3所示,将金属线系在钢环上,将 钢环套在电子雷管伸出部分的末端。缓慢降低支撑台,使得重物负载缓慢地对电子雷管施加向下的力。 继续降低支撑台,直到重物载荷完全作用在电子雷管上。保持这一负荷至少5 s。记录电子雷管是否发 火、管壳是否破裂等现象。

按照图D.5所示的方法在电子雷管管壳上标记出电子雷管顶部的薄弱部位。将电子雷管顶部插入钢 块直到标记处。将重物放在支撑台上,使得电子雷管无负载。如图D.3所示,将金属线系在钢环上,将 钢环套在电子雷管伸出部分的末端。缓慢降低支撑台,使得重物负载缓慢地对电子雷管施加向下的力。 继续降低支撑台,直到重物载荷完全作用在电子雷管上。保持这一负荷至少5 s。记录电子雷管是否发 火、管壳是否破裂等现象。

说明:

1——电子控制模块;

2——主装药末端的大致位置;

↓——强度最弱部位。

图 D.5 确定电子雷管管壳强度最弱部位的方法

D.5 试验报告

试验报告应包含但不仅限于以下所列信息:

a) 试验条件:温度、湿度;

b) 试验结果:发火的电子雷管的数目;管壳出现裂纹或折痕的电子雷管的数目;在每次试验中电 子雷管插入钢块的长度。

(规范性附录)

E.1 试验原理

将被测电子雷管在规定的条件下进行自由跌落和导向跌落,模拟电子雷管意外跌落到硬物体表面。

E.2 仪器和设备

E.2.1 夹具

带有释放装置。

E.2.2 金属管

长度为(5±0.05)m,内径为被测试样直径的1.5倍~2.0倍。

E.2.3 钢板

尺寸为100 mm×100 mm×10 mm,45号钢。

E.3 试样准备

100发合格电子雷管。其中50发进行自由跌落试验,剩余50发进行导向跌落试验。

E.4 试验程序

E.4.1 自由跌落试验

试验程序如下:

a) 将夹具和释放装置固定在距混凝土地面(5±0.05)m 高处,混凝土利用标号为 325 的水泥制 造而成。将试样固定在夹具上,使电子雷管的顶部或底部朝向地面,测量地面与被测试样最低 点之间的间距;

b) 释放试样,记录本试验过程中未爆炸的电子雷管数目;

c) 试验后,引爆未发生爆炸的试样,记录试验结果。

E.4.2 导向跌落试验

试验程序如下:

a) 垂直固定金属管,使得其下端位于钢板中心向上(10±1)mm 处的位置。金属管的垂直偏差不 应超过金属管的外径;

b) 切除多余的脚线,使得从电子雷管收口处开始的脚线长度为 5 cm;

c) 将电子雷管脚线末端与金属管顶部平齐,将电子雷管底部朝下从金属管顶部释放;

d) 记录本试验过程中未爆炸的电子雷管数目;

e) 试验后,引爆未发生爆炸试样,记录试验结果。

E.5 试验报告

试验报告应包含但不仅限于以下所列信息:

a) 试样上的脚线的长度;

b) 在跌落试验中未爆炸的电子雷管的数目;

c) 引爆后正常起爆的电子雷管的数目。

(规范性附录)

F.1 试验原理

通过试样的预设延期时间和实际延期时间,计算试样的延时误差。试样的实际延期时间通过测定起 爆信号 ( Ⅰ靶信号)发出时刻与试样发生爆炸 ( Ⅱ靶信号)时刻之间的时间间隔得到。

注:本试验方法中, Ⅱ靶信号的采集方式以“光电法 ”作为仲裁法。

F.2 试验仪器

试验仪器包括:

a) 高温箱:温度控制精度为±2 ℃ ;

b) 低温箱:温度控制精度为±2 ℃ ;

c) 防爆装置:应保证试样间不发生殉爆,且不影响试验条件的实施;

d) 起爆控制器:由制造商提供的、与试样配套使用的起爆控制器,用于发出起爆信号,该信号作 为 Ⅰ靶信号;

e) 测时设备:具备检测和记录起爆信号发出时刻的功能,具备分别检测和记录每一发试样起爆时 刻的功能;并且,测时设备的测时精度应高于 0.05 ms;

f) 允许采用同时满足上述起爆控制器和测时设备要求的专用延期时间测试设备替代起爆控制器 和测时设备进行试验。

F.3 试样准备

F.3.1 测试时间点的选择

F.3.1.1 对于现场设置型电子雷管试样,在制造商规定的延期范围内,分别选取0ms、150ms和最大延 期时间为测试时间点。

F.3.1.2 对于预设置型电子雷管试样,以生产企业预设的延期时间作为测试时间点。

F.3.2 试样抽取

F.3.2.1 试样采用成品电子雷管。

F.3.2.2 在每一个测试时间点,分别随机抽取三组试样,每组试样20发。

F.4 试验程序

试验程序如下:

a) 将低温箱降至(-20±2) ℃ , 将高温箱升至(70±2) ℃ ;

b) 对每一个测试时间点的三组试样按照以下步骤依次进行试验:

1) 将该测试时间点的第一组试样,在常温下放置至少 2 h;将第二组试样放入防爆装置后, 并将防爆装置放入已达到规定温度的低温箱中保持至少 2 h;将第三组试样放入防爆装置 后,再将防爆装置放入已达到规定温度的高温箱中保持至少 2 h;

2) 将测时设备连接至防爆装置和起爆控制器,或将专用延期时间测试设备连接至防爆装置;

3) 将试样连接到起爆控制器,或将试样连接到专用延期时间测试设备;

4) 按规定引爆试样:若条件允许,应在高温箱或低温箱中引爆试样;若条件不允许,应对试 样采取必要的保温措施,将试样取出高温箱或低温箱后迅速引爆;

5) 观察,并记录每一发试样的实际延期时间值;

6) 循环进行第 3)步~第 5)步,直至完成该测试时间点的所有试样的试验。

F.5 试验结果

对每个测试时间点,分别计算每发试样的延时误差。

计数抽样方案示例见表G.1、表G.2及表G.3。

表 G.1 计数抽样方案示例(批量为 3201~10000)

检验项目 | 不合格分类 | 抽样方案 | 单位产品 | |

逐批检验 | 周期检验 | |||

外观 |

B类不合格 | 正常:125,125/0,3;3,4 加严:125,125/0,2;1,2 放宽:50,50/0,2;1,2 |

— |

1发 |

脚线长度 | C类不合格 | — | 80,80/0,3;3,4 | 1发 |

抗震性能 | A 类不合格 | 20/0,1 | — | 1发 |

B 类不合格 | 20,20/0,2 ;1,2 | — | 1发 | |

抗水性能 | B类不合格 | — | 20,20/0,2 ;1,2 | 1发 |

抗拉性能 | B类不合格 | 20,20/0,2 ;1,2 | 1发 | |

延期时间 | B类不合格 | — | 20/0,1 | 1发 |

起爆能力 |

B类不合格 | 正常:32,32/0,2;1,2 加严:50,50/0,2;1,2 放宽:20,20/0,2;1,2 |

1发 | |

可燃气安全度 | A类不合格 | — | 25,25/1,3;2,3 | 1发 |

外包装标志、产品数量 |

B类不合格 | 正常:5/0,1 加严:8/0,1 放宽:2/0,1 |

— |

1箱 |

随带文件、包装质量 |

C类不合格 | 正常:3/0,1 加严:5/0,1 放宽:2/0,1 |

— |

1箱 |

注:延期时间的计数抽样方案针对电子雷管在一个规定温度下、一个规定时间点设定。 | ||||

表G.2 计数抽样方案示例(批量为10001~35000)

检验项目 | 不合格分类 | 抽样方案 | 单位产品 | |

逐批检验 | 周期检验 | |||

外观 |

B类不合格 | 正常:200,200/1,3;4,5 加严:200,200/0,3;3,4 放宽:80,80/0,3;3,4 |

— |

1发 |

脚线长度 | C类不合格 | — | 80,80/0,3;3,4 | 1发 |

抗震性能 | A类不合格 | 20/0,1 | — | 1发 |

B类不合格 | 20,20/0,2 ;1,2 | — | 1发 | |

抗水性能 | B类不合格 | — | 20,20/0,2 ;1,2 | 1发 |

抗拉性能 | B类不合格 | — | 20,20/0,2 ;1,2 | 1发 |

延期时间 | B类不合格 | 20/0,1 | 1发 | |

表G.2 (续)

检验项目 | 不合格分类 | 抽样方案 | 单位产品 | |

逐批检验 | 周期检验 | |||

起爆能力 |

B类不合格 | 正常:32,32/0,2;1,2 加严:50,50/0,2;1,2 放宽:20,20/0,2;1,2 |

— |

1发 |

可燃气安全度 | A类不合格 | — | 25,25/1,3;2,3 | 1发 |

外包装标志、产品数量 |

B类不合格 | 正常:5/0,1 加严:8/0,1 放宽:2/0,1 |

— |

1箱 |

随带文件、包装质量 |

C类不合格 | 正常:3/0,1 加严:5/0,1 放宽:2/0,1 |

— |

1箱 |

注:延期时间的计数抽样方案针对电子雷管在一个规定温度下、一个规定时间点设定。 | ||||

表 G.3 计数抽样方案示例(批量为 35001~150000)

检验项目 | 不合格分类 | 抽样方案 | 单位产品 | |

逐批检验 | 周期检验 | |||

外观 |

B类不合格 | 正常:315,315/2,5;6,7 加严:315,315/1,3;4,5 放宽:125,125/1,3;4,5 |

1发 | |

脚线长度 | C类不合格 | — | 80,80/0,3;3,4 | 1发 |

抗震性能 | A类不合格 | 20/0,1 | 1发 | |

B类不合格 | 20,20/0,2 ;1,2 | — | 1发 | |

抗水性能 | B类不合格 | — | 20,20/0,2 ;1,2 | 1发 |

抗拉性能 | B类不合格 | — | 20,20/0,2 ;1,2 | 1发 |

延期时间 | B类不合格 | — | 20/0,1 | 1发 |

起爆能力 |

B类不合格 | 正常:50,50/0,3;3,4 加严:50,50/0,2;1,2 放宽:20,20/0,2;1,2 |

— |

1发 |

可燃气安全度 | A类不合格 | — | 25,25/1,3;2,3 | 1发 |

外包装标志、产品数量 |

B类不合格 | 正常:5/0,1 加严:8/0,1 放宽:2/0,1 |

— |

1箱 |

随带文件、包装质量 |

C类不合格 | 正常:13/1,2 加严:20/1,2 放宽:5/0,1 |

— |

1箱 |

注:延期时间的计数抽样方案针对电子雷管在一个规定温度下、一个规定时间点设定。 | ||||