3422

3422工业炸药制品通用技术条件

本文件规定了工业炸药制品的基本要求 、技术要求 、检验规则 、标志(识)和包装 ,描述了相应的试验 方法 。

本文件适用于工业炸药制品的研发 、生产和验收 。

下列文件中的内容通过文中的规范性引用而构成本文件必不可少的条款 。其中 , 注日期的引用文件 ,仅该日期对应的版本适用于本文件 ;不注日期的引用文件 ,其最新版本(包括所有的修改单) 适用于本文件 。

GB 190 危险货物包装标志

GB/T 2829 周期检验计数抽样程序及表(适用于对过程稳定性的检验)

GB/T 6543 运输包装用单瓦楞纸箱和双瓦楞纸箱

GB/T 9969 工业产品使用说明书 总则

GB/T 10111 随机数的产生及其在产品质量抽样检验中的应用程序

GB/T 14659 民用爆破器材术语

GB/T 18097 煤矿许用炸药可燃气安全度试验方法及判定

GB/T 18098 工业炸药爆炸后有毒气体含量的测定

GJB 772A 炸药试验方法

AQ 1043 矿用产品安全标志标识

GA 921 民用爆炸物品警示标识 、登记标识通则

WJ/T 9051 煤矿许用炸药煤尘-可燃气安全度试验方法

WJ/T 9054 工业炸药热安定性试验方法 差示扫描量热法

WJ/T 9056. 2 工业炸药密度测定方法 第 2部分 :炸药密度测定

GB/T 14659界定的以及下列术语和定义适用于本文件 。

3. 1

工业炸药制品 mixtureofhigh explosivesand industrialexplosives

由火药 、炸药(不含起爆药)经结构设计 、加工制造而成的不同形状 、不同用途的民用爆破器材 。

注 : 包括地震勘探用爆破器材(震源药柱 、震源弹) 、特种爆破器材(起爆具 、矿岩破碎器材 、爆炸加工器材 、光面爆破 器材 、预裂爆破器材) 、含火药工业炸药制品 、煤矿许用工业炸药制品等 。

4. 1 产品设计

4. 1. 1 配方设计

4.1.1.1 主装药配方应通过设计定型 。

4.1.1.2 设计定型时应出具主装药配方相容性试验报告和热安定性试验报告。

4.1.1.3 主装药配方不应添加设计定型以外的物质 ,涉及炸药感度 、安定性等安全性能的组分含量不应 超出设计定型的比例 。

4. 1.2 结构

4.1.2.1 结构外壳应包覆炸药或火药 。

4.1.2.2 有起爆功能孔的工业炸药制品插入起爆器材(如工业雷管、导爆索)应无阻碍。

4.2 热安定性

主装药配方设计定型时应进行热安定性测试 。

4.3 相容性

主装药配方设计定型时应进行相容性测试 。

4.4 质量保证期

4.4. 1 震源药柱 、含火药工业炸药制品应不少于 9个月 。

4.4.2 起爆具应不少于 12个月 。

4.4.3 煤矿许用工业炸药制品应不少于 4个月 。

4.4.4 其他工业炸药制品应不少于主装药的质量保证期 。

5. 1 外观

产品表面应无破损 、无浮药 ,并有清晰的标志 。

5.2 单发质量

工业炸药制品的单发质量(包括壳体在内)范围和允许偏差 :

a) 震 源 药 柱 : 1 000 g 以 下 (含) 的 质 量 偏 差 为 ±3. 5% , 1 000 g 以 上 至 2 000 g 的 质 量 偏 差 为 ±3. 0% , 2 000 g 以上(含)的质量偏差为 ±2. 5% ;

b) 其他工业炸药制品 :质量偏差为 ±5. 0% 。

5.3 安全性能

5.3. 1 跌落安全性

工业炸药制品跌落试验后 ,应不发生燃烧或爆炸 。

5.3.2 起爆感度

按规定的起爆方式起爆 ,应全部起爆 、爆炸完全 。

5.3.3 可燃气安全度

煤矿许用工业炸药制品的可燃气安全度应不低于 400 g(以半数引火量标准值 m50计) 。

5.3.4 煤尘-可燃气安全度

煤矿许用工业炸药制品的煤尘-可燃气安全度应不低于 250g(以半数引火量标准值 m50计) 。 5.4 炸药爆炸后有毒气体含量煤矿许用工业炸药制品炸药爆炸后有毒气体含量应不大于 50 L/kg。

5.5 使用性能

工业炸药制品的使用性能应符合表 1 的要求 。

表 1 使用性能要求

序号 |

检验项 目 | 性能要求 | |||||

震源药柱 | 起爆具 | 煤矿许用 工业炸药制品 | 含火药 工业炸药制品 | ||||

1 | 主装药密度/ (g/cm3 ) | ≥0. 95 | ≥1. 2 | 0. 95~ 1. 25 | 0. 95~ 1. 5 | ||

2 | 爆速/(m/s) | 高爆速 | 中爆速 | 低爆速 | ≥5 000 | ≥1 600 | ≥3 500 |

≥5 000 | ≥3 500~ <5 000 | <3 500 | |||||

极差值 RD /(m/s) | ≤500 | ≤300 | ≤500 | ≤300 | ≤300 | ||

3 | 传爆可靠性 | 对总质量不小于 6 kg的一组工业 炸药制品起爆后 ,应爆炸完全 | |||||

4 | 抗水压性 | 在压力为 0. 3 MPa的室温水中保持 48h后 ,取出后起爆感度不变 | |||||

5 |

抗拉性 | 将两 发 工 业 炸 药 制 品 连 接 , 在 98 N 的 静拉力下 , 持 续 30 min, 连 接 处 不 应 断 裂或被拉脱 | |||||

6 |

环境适应性 |

耐温性 :分别在 50 ℃ ±2 ℃ 、-40 ℃ ± 2 ℃的温度条件下保温 8 h,取出后进行 起爆感度试验 ,应爆炸完全 | 耐 油 性 : 完 全 浸 入 78 ℃ ~ 80 ℃ 的 0 号 柴 油 中 , 自 然 降 温 , 浸 8 h 后 应 不 燃 不 爆 | ||||

注 1: 用于单发使用的工业炸药制品不要求做传爆可靠性 、抗拉性试验 。 注 2: 在无水环境下使用的工业炸药制品不要求做抗水压性试验 。 注 3: 环境适应性包括 :震源药柱耐温性 、起爆具耐油性 。 | |||||||

6. 1 产品外观

目视检查产品外表面 。有起爆功能孔的工业炸药制品 ,用对应的功能孔样柱检验功能孔 。

6.2 单发质量

使用量程和精度满足要求的计量器具进行称量 。

6.3 安全性能

6.3. 1 热安定性

主装药组分配方的热安定性按 WJ/T 9054的规定进行 。

6.3.2 相容性

主装药组分配方的相容性按 GJB 772A 的规定进行 。

6.3.3 跌落安全性

工业炸药制品跌落安全性按附录 A 的方法进行 。

6.3.4 起爆感度

工业炸药制品起爆感度按附录 B 的方法进行 。

6.3.5 可燃气安全度

煤矿许用工业炸药制品可燃气安全度按 GB 18097的规定进行 。

6.3.6 煤尘-可燃气安全度

煤矿许用工业炸药制品煤尘-可燃气安全度按 WJ/T 9051的规定进行 。

6.4 炸药爆炸后有毒气体含量

煤矿许用工业炸药制品炸药爆炸后有毒气体含量按 GB 18098的规定进行 。

6.5 使用性能

6.5. 1 密度

工业炸药制品的主装药密度按 WJ/T 9056. 2 的规定进行 。装药结构复杂或成品不易去除外壳的 工业炸药制品 ,允许取用同一工艺条件下生产的不少于 50 g 主装药按 WJ/T 9056. 2进行密度检测 。

6.5.2 爆速

工业炸药制品的爆速按附录 C 的方法进行 。

6.5.3 传爆可靠性

具有连接使用功能的工业炸药制品 ,其传爆可靠性按附录 B 的方法进行 。

在有水环境下使用的工业炸药制品 ,其抗水压性按附录 D 的方法进行 。

6.5.5 抗拉性

具有连接使用功能的工业炸药制品 ,其抗拉性按附录 E 的方法进行 。

6.5.6 环境适应性

6.5.6.1 耐温性

震源药柱耐温性按附录 F 的方法进行 。

6.5.6.2 耐油性

起爆具耐油性按附录 G 的方法进行 。

7. 1 检验分类

工业炸药制品检验分出厂检验(逐批检验和周期检验) 、型式检验和委托检验 。

7.2 检验项目

工业炸药制品检验项目如表 2所示 。

表 2 检验项目

序号 | 检验项 目 | 要求章条号 | 试验方法章条号 |

1 | 热安定性 | 4. 2 | 6. 3. 1 |

2 | 相容性 | 4. 3 | 6. 3. 2 |

3 | 外观 | 5. 1 | 6. 1 |

4 | 单发质量 | 5. 2 | 6. 2 |

5 | 跌落安全性 | 5. 3. 1 | 6. 3. 3 |

6 | 起爆感度 | 5. 3. 2 | 6. 3. 4 |

7 | 可燃气安全度 | 5. 3. 3 | 6. 3. 5 |

8 | 煤尘-可燃气安全度 | 5. 3. 4 | 6. 3. 6 |

9 | 炸药爆炸后有毒气体含量 | 5. 4 | 6. 4 |

10 | 密度 | 5. 5 | 6. 5. 1 |

11 | 爆速 | 5. 5 | 6. 5. 2 |

12 | 传爆可靠性 | 5. 5 | 6. 5. 3 |

13 | 抗水压性 | 5. 5 | 6. 5. 4 |

14 | 抗拉性 | 5. 5 | 6. 5. 5 |

15 | 环境适应性 | 5. 5 | 6. 5. 6 |

7.3 逐批检验项目

工业炸药制品逐批检验项目为表 2 中序号 3、4项 目 。

7.4 周期检验

7.4. 1 周期检验项目

7.4.1.1 震源药柱周期检验项目为表 2 中序号 6、10、11、12、13、14项 目 。

7.4.1.2 起爆具周期检验项目为表 2 中序号 6、10、11、13项 目 。

7.4.1.3 煤矿许用工业炸药制品周期检验项目为表 2 中序号 6、10、11项 目 。

7.4.1.4 含火药工业炸药制品周期检验项目为表 2 中序号 6、10、11项 目 。

7.4.2 周期检验抽样方法

周期检验项目的抽样方案和处置方法按 GB/T 2829 的规定执行 。 每 6 个月应至少进行一次周期

检验 。

7.5 型式检验

7.5. 1 型式检验的时机

型式检验在出现下列情况之一时进行 :

a) 新产品定型时 ;

b) 停产 1 年以上 ,恢复生产时 。

7.5.2 型式检验项目

型式检验项目为表 2全项 。

7.5.3 型式检验抽样方法

样品按 GB/T 10111规定的方法随机抽取 ,试验的样品量根据抽样方案和样品规格确定 。

7.6 委托检验

委托检验在出现下列情况之一时进行 :

a) 生产线验收时 ,检验项目为表 2 中序号 3、4、6、10、11、12、13、14项 目 ;

b) 投产后产品结构 、原材料 、工 艺 、设 备 改 变 , 影 响 产 品 性 能 时 , 检 验 项 目 为 表 2 中 序 号 3、4、6、

10、11、12、13、14项 目 ;

c) 国家市场监督管理机构 、行业主管部门提出要求时 ,检验项目为表 2选定的序号项目 。

7.7 判定规则

7.7. 1 逐批检验所检验的项目均符合规定时 ,判定该批产品合格 ,否则为不合格 。

7.7.2 周期检验所检验的项目均符合规定时 ,判定该批产品合格 ,否则为不合格 。

7.7.3 型式检验所检验的项目均符合规定时 ,判定该产品合格 ,否则为不合格 。

7.7.4 委托检验所检验的项目均符合规定时 ,判定该产品合格 ,否则为不合格 。

8. 1 标志(识)

8. 1. 1 工业炸药制品壳体外表面应标明产品名称 、生产厂家等标识 ;起爆具壳体颜色应采用橘红色 ,震 源药柱壳体颜色应按照高爆速 、中爆速 、低爆速分别为蓝色 、红色 、黄色 , 其他工业炸药制品应采用橙红色 。

8. 1.2 所有工业炸药制品外包装应有标志 。

8. 1.3 标志文字应采用规范化文字 。

8. 1.4 包装箱外表面标志应包含下列基本内容 :

a) 产品名称 ;

b) 产品规格型号 ;

c) 生产企业名称及厂址 ;

d) 外形尺寸 ;

e) 批号 ;

f) 净重 、毛重 ;

g) 生产日期及质量保证期 ;

h) 危险货物标志 ,应符合 GB 190的规定 ;

i) “防火”“防潮”“小心轻放 ”及 “不得与雷管同存放 ”的字样 ;

j) 煤矿许用炸药制品应有安全标志标识 ,安全标志标识应符合 AQ 1043的规定 。

8. 1.5 民用爆炸物品警示标识和登记标识应符合 GA 921的规定 。

8.2 包装

8.2. 1 外包装采用瓦楞纸箱时 ,应符合 GB/T 6543的规定 。

8.2.2 每一包装箱应随带产品合格证和使用说明书 。产品合格证应注明生产许可证编号 、产品标准编 号 、产品单发质量及密度 。使用说明书应符合 GB/T 9969的规定 。

(规范性)

A. 1 试验条件

A. 1. 1 试验场地 :水泥地面 。

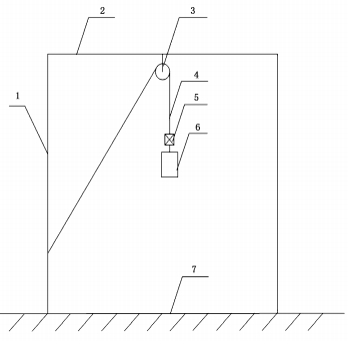

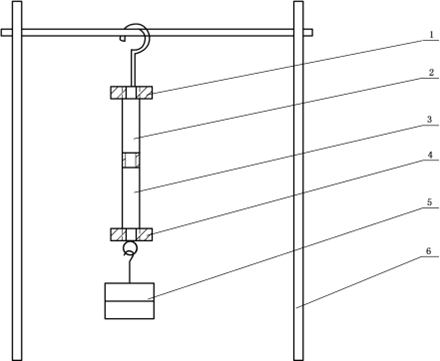

A. 1.2 悬吊装置如图 A. 1所示 。

标引序号说明 :

1— 竖杆 ;

2— 横杆 ;

3— 定滑轮 ;

4— 往复钢丝绳 ;

5— 远程控制装置 ;

6— 试验样品 ;

7— 水泥地面 。

图 A. 1 跌落安全性试验装置示意图

A.2 技术要求

起爆具跌落高度取 12 m ,其他工业炸药制品跌落高度取 6 m。

A.3 试验步骤

A.3. 1 将单发试样吊在悬吊装置上 ,通过滑轮将试样提升至规定的跌落高度 。

A.3.2 采用远程控制装置 ,让其自由下落 。

A.3.3 观察试验现象并记录 。

A.3.4 只要发生燃烧或爆炸现象 ,试验结束 。

警示 : 试验过程中操作人员应采取有效的安全防护措施 。试样跌落后 ,应停留 15 min以上再进入现场确认试验结果 。

A.4 试验结果的表述

统计试验总数及是否发生燃烧或爆炸 。

(规范性)

B. 1 仪器和器材

B. 1. 1 按规定的起爆方式 ,选取符合相关标准的起爆器材(8号工业雷管 、导爆索 、起爆具) 。

B. 1.2 起爆器 。

B.2 技术要求

B.2. 1 单发使用的工业炸药制品直接进行起爆感度试验 。

B.2.2 具有连接使用功能的工业炸药制品传爆可靠性 ,应将一定数量的试样连接到位后再进行起爆感 度试验 。

B.2.3 按规定的起爆方式将起爆器材与试样连接到位 。 注 : 起爆感度试验能与爆速或抗水压性试验合并进行 。

B.3 试验步骤

B.3. 1 对起爆器进行检查 ,确保工作正常 。

B.3.2 将导线与起爆器材连接 ,并确保连接无误 。

B.3.3 将导线与起爆器连接 。

B.3.4 起爆 ,观察并记录试验结果 。

B.4 试验结果的表述

统计试验总数和爆炸完全数 。

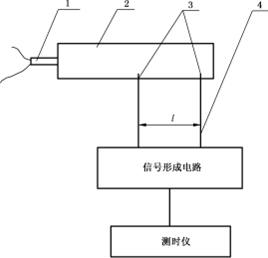

C. 1 试验原理

开始起爆后 ,测得爆轰波通过两个传感元件之间已知距离所需的时间 。

测试系统构成框图如图 C. 1所示 , 当试样被引爆 ,爆轰波到达传感元件安装位置时 ,传感元件在伴 随着爆轰波阵面的高温和(或)高压 、电离 、发光等效应的作用下 ,感知爆轰波到达的信息 ,并通过信号形 成电路转变成电信号 。用电子测时仪器测出由安装在长度为 l的炸药药段的一对传感元件给出的两个 信号之间的时间间隔 t,便可求得在该药段中的平均爆速 。

标引序号说明 :

1— 起爆装置 ;

2— 试样 ;

3— 传感元件 ;

4— 信号传输线 。

图 C. 1 爆速测试系统示意图

C.2 仪器和器材

C.2. 1 按规定的起爆方式 ,选取符合相关标准的起爆器材(8号工业雷管 、导爆索 、起爆具) 。

C.2.2 传感元件 :断-通式丝式探针 。采用直径在 0. 12 mm~0. 15 mm 范围内的漆包圆铜线制作 。

C.2.3 测时仪器 :测时精度(包括信号形成电路和信号传输线在内)应不低于 0. 1 μs。

C.2.4 信号传输线 :应能满足有效 、可靠地传输信号和保证测时精度的要求 。

C.3 技术要求

C.3. 1 信号形成电路应满足有效 、可靠地配合传感元件将爆轰波到达信号转变为控制测时仪器计时的 电信号 ,并能保证系统测时精度符合要求 。

C.3.2 第一个传感元件与起爆器材间的距离应最少为工业炸药制品装药直径的 5倍 。

C.3.3 最靠近试样末端的测点位置传感元件离试样末端应不小于 20 mm。

C.3.4 工业炸药制品试样的长度 L(mm)至少为测距值 l(mm) ,加上 5 倍的产品直径 d(mm) 再加上 20 mm。 即 :L≥5d+l+20 mm。

C.3.5 测距值 l应按仪器精度和被测试样爆速而定 ,使测距值相对误差不大于 2% ,且由测时系统引起 的测时相对误差不大于 1% 。测量段由几个试样组成时 ,应在各试样接合紧密的条件下测量其长度 ,精 确至 0. 1 mm。测距值选择应满足表 C. 1要求 。

表 C. 1 测距值要求

项 目 | 工业炸药制品 | |||

煤矿许用工业炸药制品 | 其他工业炸药制品 | |||

爆速/(m/s) | ≥8000 | ≥5 000~ <8000 | <5 000 | |

测距值/mm | 150 | 100 | 80 | 50 |

C.3.6 在同一发试样上安装 2个以上传感元件 ,但测距应相同 ; 同一次爆速试验中 ,每发试样的测距应

相同 。

C.3.7 单发工业炸药制品的长度 L 不满足 C. 3. 4要求时 ,在每次试验时将 2 发及以上工业炸药制品通 过对接的方式连接后达到 C. 3. 4要求 。对接前先将对接端切 口 (或先除去对接口处的包装物) ,并确保 余下部分的装药状况不改变 。对接后应确保对接端面充分接触 ,并使对接的工业炸药制品在同一轴线 上 。对接处用胶布或胶带固定好 。

C.3. 8 采用同一工艺条件下生产的无雷管感度主装药试样时 ,起爆装置(如压装 TNT传爆药柱 ,起爆 具 ,乳化炸药)应可靠起爆 。

C.4 试验步骤

C.4. 1 试样准备

C.4. 1. 1 工业炸药制品的外径在 32 mm~85 mm ,且长度 L 满足 C. 3. 4 时 ,直接进行爆速试验 。

C.4. 1.2 出现下列情况之一时 ,允许采用同一工艺条件下生产的主装药试样 :

a) 当外径小于 32 mm 时 ,对应做成外径为 32 mm 的装药试样 ;

b) 当外径大于 85 mm 时 ,对应做成外径为 85 mm 的装药试样 ;

c) 装药结构复杂或成品不易去除外壳的工业炸药制品 ,对应做成同外径的装药试样 。

C.4.2 传感元件安装

C.4.2. 1 按表 C. 1选取测距值 l,按照 C. 3. 2 和 C. 3. 3 确定传感元件安装位置 。

C.4.2.2 传感 元 件 应 沿 同 一 发 工 业 炸 药 制 品 圆 周 缠 绕 并 保 持 平 行 , 缠 绕 平 面 均 应 与 试 样 轴 线 相 垂 直 ,缠绕的部分均应咬合并且拉直 ,传感元件的首 、尾均折向试样尾端并用胶布或胶带固定在试样上 。

C.4.2.3 传感元件安装好后 ,每组传感元件的两根引出线在电性能上应彼此保持断开状态 , 用砂纸磨 掉引线接线端的绝缘漆 ,待用 。

C.4.3 系统连接

C.4.3. 1 将安装好传感元件的试样放置到试验场 ,把传感元件与测时系统连接起来 。

C.4.3.2 连接前 ,应对测时系统进行检查以确保工作正常 。

C.4.3.3 连接完毕 ,应查验测时系统以确保连接无误 。

C.4.4 起爆 ,观察并记录数据

C.4.4. 1 将起爆装置与起爆器连接 ,调整仪器处于待测状态 。

C.4.4.2 起爆 ,记下测时仪器测得的数据 。

C.4.5 试验结果的表述

C.4.5. 1 由测时仪器直接读出爆速值 。

C.4.5.2 由测时仪器读出时间 t后 ,按公式(C. 1)计算爆速值 。

D =  × 103 …………………………( C. 1 )

× 103 …………………………( C. 1 )

式中 :

D — 爆速值 ,单位为米每秒(m/s) ;

l — 测距值 ,单位为毫米(mm) ;

t — 测时仪器显示时间值(精确到 0. 1) ,单位为微米(μs) 。 C.4.5.3 统计试验总数和爆速值 ,并注明下列内容 :

a) 爆速值 ,用 m/s表示 ;

b) 测距值 ,用 mm 表示 ;

c) 试样直径 ,用 mm 表示 ;

d) 测时仪器型号和测量精度 ;

e) 起爆方式 ;

f) 对工业炸药制品不是直接进行爆速测定的 ,应注明试样代替情况 ;

g) 对测定结果有显著影响的其他内容 。

附 录 D

(规范性)

D. 1 仪器和设备

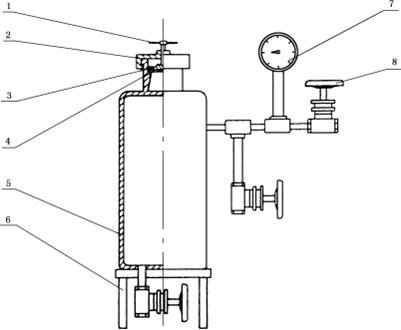

D. 1. 1 压力容器 :应确保使用压力和安全 。

D. 1.2 压力表 :测量精度应不低于 1. 5 级 。

D. 1.3 试验装置如图 D. 1所示 。

标引序号说明 :

1— 手柄 ;

2— 压盖 ;

3— 足块 ;

4— 密封垫 ;

5— 压力容器 ;

6— 支架 ;

7— 压力表 ;

8— 阀门 。

图 D. 1 试验装置示意图

D.2 试验步骤

D.2. 1 将试样放入装有室温水的压力容器内 。

D.2.2 调整水压使压力表保持在 0. 3 MPa。

D.2.3 保持 48h后取出 。

D.2.4 按附录 B进行起爆感度试验 。

D.3 试验结果的表述

统计试验总数和爆炸完全数 。

附 录 E

(规范性)

E. 1 试验装置

抗拉性试验装置如图 E. 1所示 。

标引序号说明 :

1— 上固定块 ;

2— 试样 1;

3— 试样 2;

4— 下固定块 ;

5— 标准载荷 ;

6— 支架 。

图 E. 1 抗拉性试验装置示意图

E.2 技术要求

试验装置应保证悬挂试样及载荷后 ,离地面有适当的安全高度 。 E.3 试验步骤

将两发试样连接到位 ,悬挂于试验装置上 ,在下面一发加上规定的标准载荷 ,持续 30 min, 观察两 发试样连接处是否有断裂或被拉脱 。

E.4 试验结果的表述

统计试验总数及断裂或被拉脱数 。

附 录 F

(规范性)

F. 1 仪器和装置

F. 1. 1 高温箱 。

F. 1.2 低温箱 。

F.2 试验步骤

F.2. 1 高温箱温度设定为 50 ℃ ±2 ℃ ,放入 5 发试样 。

F.2.2 低温箱温度设定为 -40 ℃ ±2 ℃ ,放入 5 发试样 。

F.2.3 保温 8 h后取出 。

F.2.4 采取保温措施确保在规定试验温度下按附录 B 的规定进行起爆感度试验 。

F.3 试验结果的表述

统计试验总数和爆炸完全数 。

附 录 G

(规范性)

G. 1 仪器、设备和试剂

G. 1. 1 烧杯 。

G. 1.2 水浴烘箱 。

G. 1.3 温度计 :0 ℃ ~ 100 ℃ ,最小刻度为 1 ℃ 。

G. 1.4 0 号柴油 。

G.2 试验步骤

G.2. 1 将一定量的 0 号柴油盛于烧杯中 。

G.2.2 起爆具试样放入烧杯中 ,应完全浸入柴油中 。

G.2.3 将装有试样的烧杯放入水浴烘箱 。

G.2.4 将烘箱温度设定为 80 ℃ ,烘箱开始加热 。

G.2.5 当柴油的温度升至 78 ℃ ~ 80 ℃时烘箱停止加热 。

G.2.6 关闭烘箱 , 自然降温 ,8 h后取出 。

G.2.7 只要发生燃烧或爆炸现象 ,试验结束 。

警示 : 试验过程应在抗爆间室进行 。

G.3 试验结果的表述

统计试验总数及是否发生燃烧或爆炸 。